2020年初��,奧德響應客戶需求�,開發出大型汽車結構件一體化壓鑄智能溫控系統�����,助力新能源汽車企輕量化發展�����,迄今為止�,已有數套服務于知名新能源汽車企業����,下面與大家分享大型汽車結構件一體化壓鑄智能溫控系統原理及解決方案�。

隨著零排放����、輕量化成為全球汽車工業的發展趨勢�,也是節能減排的重要途徑��,同時中國新能源汽車市場迅猛發展����,大型汽車壓鑄結構件對模溫平衡的需求清晰顯見�����。汽車輕量化主要分為材質輕量化和結構輕量化�����,考慮成本���、生產難度等因素�,鋁合金和結構件壓鑄是首選材料和最優工藝�。當汽車結構件改用大型輕合金薄壁鑄件時��,一方面可有效實現輕量化�;另一方面�����,由于結構高度集成�、一體成形���,從而減少了成型和連接環節����,精簡了工藝�,降低了成本����。

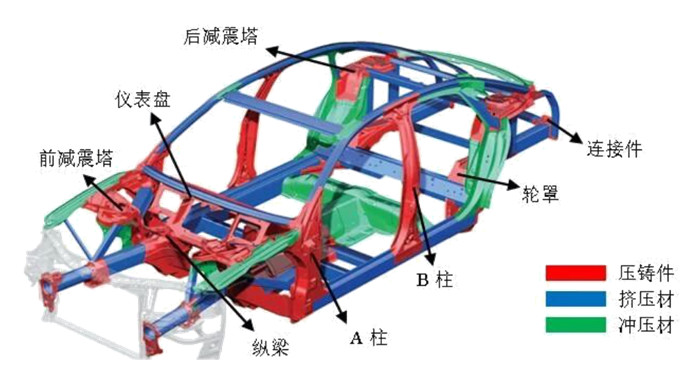

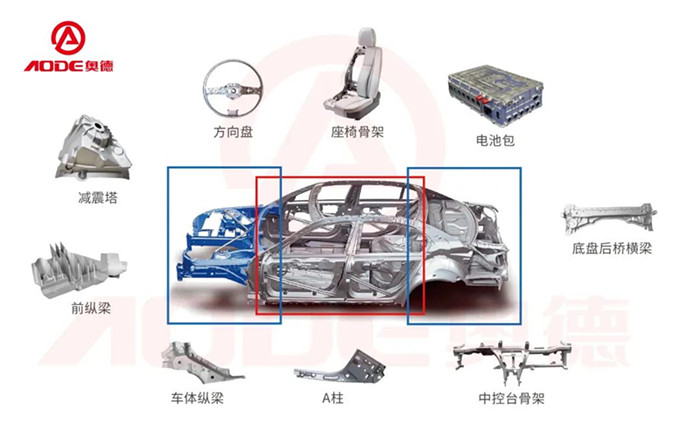

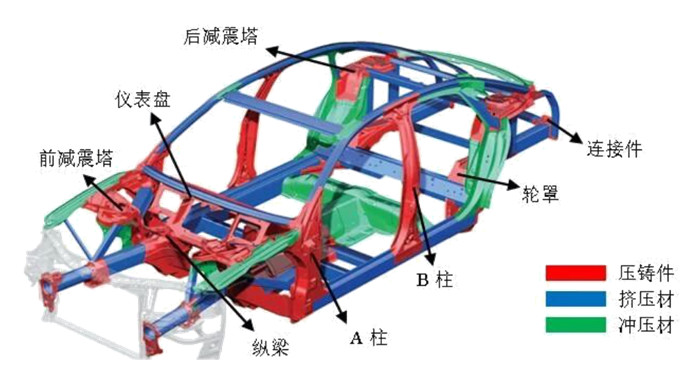

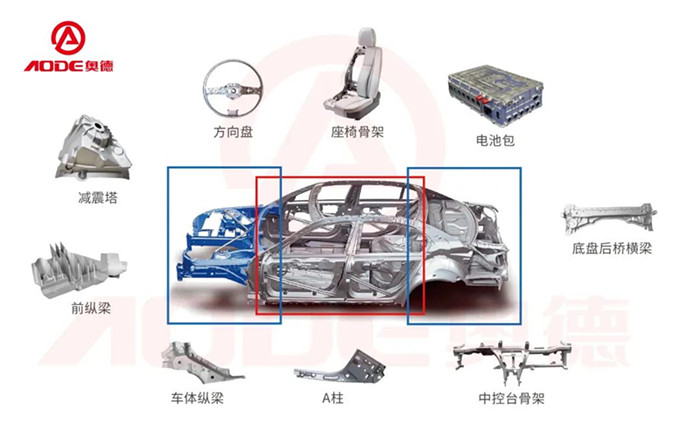

結構件在車身中的應用

大型汽車結構件一體化壓鑄過程中的溫度控制是關鍵環節��,溫度控制包括模具���、壓室與沖頭�、分流錐與澆口套等溫度平衡控制�,模溫控制系統是通過模溫機單元連續工作控制動定模���、模肉和模架的溫度�,利用常壓冷卻裝置連續工作控制壓室��、沖頭分流錐和澆口套溫度��,采用高壓模冷機斷續工作控制模芯��、模塊溫度���,通過細芯點冷機斷續工作控制型芯銷���、小鑲塊溫度���。

其中���,模溫機是用來調節模具溫度的平衡�,可以升溫也可以降溫��。模溫機利用高熱傳性的導熱媒體�����,以便在很短的時間內將模具內溫度提高或者將多余的熱送走����。在設定好熱平衡溫度后���,能自動控制其溫度在極小誤差之內�,且能維持定值���。利用模溫機調節模具的平衡溫度�,可以預熱模具的生產溫度�,優化循環時間�,更好地促進產品定型��,減少開機時絕大部分的次品率�����。

汽車結構件趨勢將化零為整:一體化���、組合式

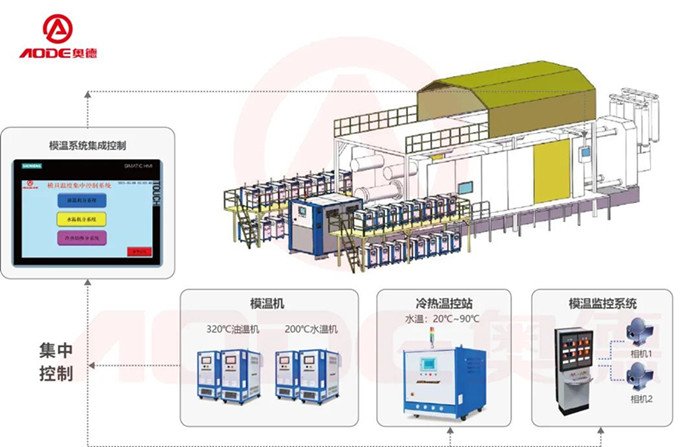

大型汽車壓鑄結構件對模具溫度平衡提出更高的要求���,模具溫度控制成為剛性需求����,奧德基于近二十年與汽車/通訊���、壓鑄市場的密切聯系��,根據大型汽車壓鑄結構件一體化成型的溫控需求��,研發設計出系統性的解決方案��,并推出專門匹配“大型汽車壓鑄結構件一體化壓鑄”的一系列產品(200℃水溫機��、320℃油溫機��、冷熱溫控站�����、多通道模冷機�,多通道點冷機)��。

我們認為超大型汽車壓鑄結構件流程長且薄壁����,所以要求模具溫度具備在長流程過程中�,根據不同的流態精準控制不同模區的溫度�����,因此對模溫控制的幅寬有著已知和未知的需求��,因此�,奧德在此基礎上����,汲取以往設計應用經驗��,設計20℃~320℃的大寬度溫區����,給模具溫度平衡提供穩定且可控的溫源輸出����,同時大幅度的溫度輸出不僅僅可以對模具進行溫度平衡控制�,還可以延伸至對壓室����、沖頭�、分流錐�、澆口套等進行溫度控制�,因此留給了現場壓鑄產品工藝師足夠的操作余地�。

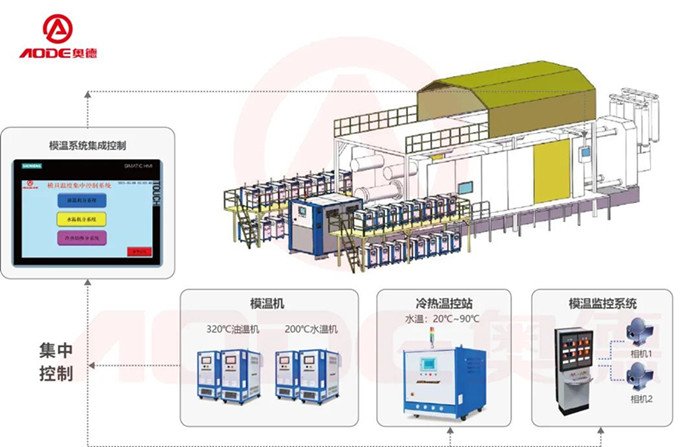

智能集成控制模溫中央集成控制管理的控制方式是大型及超大型壓鑄機生產管理的必然趨勢�����,現在市場中應用5000T/6000T/7200T/8000/9000T所需要的模溫控溫設備數量是巨大的���,所需要控溫的溫度輸出點更是實際機臺量的幾倍��。單臺控制會增加極大的工藝調試工作量���,不利于快速生產��,因此需對所有控溫設備進行集中控制��,控制系統包括單臺的溫度��、流量�����、壓力等設定監控以及數據收集���,實現數字化管理���,同時控制系統可根據不同鑄件配置要求����,方便增減油��、水�、點等溫控設備�����,以及生產中快速優化各模溫區的溫/流/壓數據的調整����。

大型汽車結構件一體化壓鑄成型模溫控制系統

壓鑄工藝 ? 模溫控制解決方案模型